رنگ پودری الکترواستاتیک یکی از روشهای پرکاربرد در رنگآمیزی سطوح فلزی، چوبی و حتی پلاستیکی است. این روش به دلیل دوام بالا، پوشش یکنواخت، عدم نیاز به حلال و مقاومت در برابر شرایط جوی، جایگزین رنگهای مایع شده است.

در این مقاله از سایت آدیلوکس، تمام مراحل و نحوه استفاده از رنگ پودری از صفر تا صد را با توضیحات جزئی و نکات کلیدی ارائه میدهیم تا شما بتوانید بهترین نتیجه را در اجرای این روش بگیرید.

ویدیو نحوه استفاده از رنگ پودری

آنچه خواهید خواند

رنگ پودری چیست و چگونه عمل میکند؟

رنگ پودری نوعی پوشش خشک است که بهوسیله دستگاه پاشش رنگ بار الکتریکی منفی دریافت کرده و به سطح فلز که دارای بار مثبت است جذب میشود. سپس این پوشش در کوره مخصوص در دمای 180 تا 200 درجه سانتیگراد پخته میشود تا ذرات پودر ذوب شده و لایهای مقاوم، یکنواخت و زیبا روی سطح ایجاد شود.

✅ عدم استفاده از حلال= بدون بوی نامطبوع و بدون آسیب به محیط زیست

✅ ضایعات کم و قابلیت بازیافت پودر اضافی= کاهش هزینههای رنگآمیزی

✅ پوشش ضخیمتر و مقاومتر نسبت به رنگهای مایع

انواع رنگهای پودری و کاربردهای آنها

در ابتدا بهتر است بدانید که رنگهای پودری بسته به ترکیبات شیمیایی و کاربردهایشان به چند دسته تقسیم میشوند:

🔹 رنگهای پودری اپوکسی

✔ دارای چسبندگی عالی و مقاومت بالا در برابر مواد شیمیایی

✔ مناسب برای قطعات صنعتی، لوازم خانگی، لولهها و تجهیزات نفت و گاز

❌ حساس به نور خورشید → برای محیطهای خارجی توصیه نمیشود

🔹 رنگهای پودری پلی استر

✔ مقاوم در برابر اشعه UV و شرایط جوی نامساعد

✔ مناسب برای تابلوهای تبلیغاتی، مبلمان فضای باز و قطعات خودرویی

🔹 رنگهای پودری اپوکسی-پلیاستر (هیبریدی)

✔ ترکیبی از ویژگیهای اپوکسی و پلیاستر

✔ مناسب برای لوازم خانگی، بدنههای فلزی و قطعات الکترونیکی

🔹 رنگهای پودری پلی یورتان

✔ دارای مقاومت فوقالعاده در برابر مواد شیمیایی، اسیدها و عوامل محیطی

✔ کاربرد در قطعات خودرو، ماشینآلات صنعتی و تجهیزات پزشکی

✅ انتخاب رنگ مناسب، بستگی به نوع کاربرد و شرایط محیطی دارد. اگر قطعه در فضای باز است، رنگهای پلیاستر بهترین گزینه هستند. اگر به مقاومت شیمیایی بالا نیاز دارید، رنگ اپوکسی انتخاب بهتری خواهد بود.

تجهیزات لازم برای اجرای رنگ پودری الکترواستاتیک

همانطور که می دانید برای اجرای صحیح رنگ پودری، به تجهیزات مخصوص این فرایند نیاز دارید که شامل موارد زیر است:

🔹 دستگاه پاشش رنگ پودری (گان الکترواستاتیک)

✔ این دستگاه رنگ را با بار الکتریکی منفی شارژ کرده و روی سطح فلزی پاشش میکند.

✔ مدلهای مختلفی دارد، از جمله دستگاههای دستی و اتوماتیک.

🔹 کابین رنگ پودری

✔ محیط بستهای است که در آن رنگآمیزی انجام شده و ذرات اضافی رنگ جمعآوری میشوند.

✔ مجهز به سیستم فیلتراسیون برای جلوگیری از هدررفت رنگ و آلودگی محیط.

🔹 کوره پخت رنگ پودری

✔ رنگ پس از پاشش، در این کوره در دمای 180 تا 200 درجه سانتیگراد حرارت داده میشود.

✔ کورهها به دو نوع گازی و الکتریکی تقسیم میشوند که بسته به میزان مصرف، یکی از آنها انتخاب میشود.

🔹 سیستم هوای فشرده

✔ برای تنظیم فشار پاشش رنگ و جلوگیری از گرفتگی نازلها، هوای فشرده پاک و خشک ضروری است.

🔹 تجهیزات ایمنی (ماسک، دستکش و لباس مخصوص)

✔ رنگهای پودری حاوی ذرات ریز معلق در هوا هستند که ممکن است برای تنفس مضر باشند

بنابراین، استفاده از ماسک فیلتردار، دستکش و لباس مخصوص الزامی است.

✅ داشتن تجهیزات مناسب و رعایت استانداردها، کیفیت نهایی رنگآمیزی را تضمین میکند!

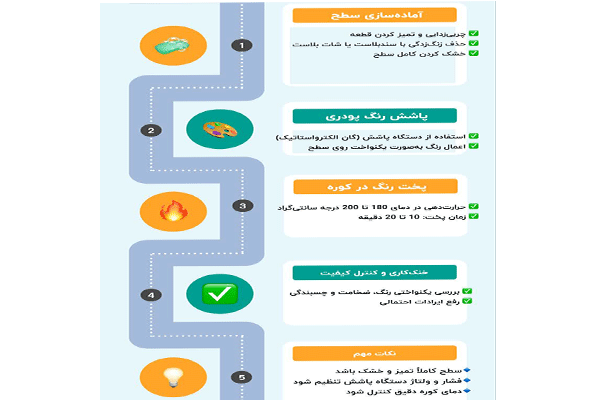

نحوه استفاده از رنگ پودری

خب اما نحوه استفاده از رنگ پودری چگونه است؟ در ادامه به این موضوع به صورت مرحله به مرحله به زبان ساده پرداخته ایم:

مرحله 1: آمادهسازی سطح (حیاتیترین گام برای یک رنگآمیزی بینقص!)

یکی از مهمترین دلایل کنده شدن یا ترک خوردن رنگ پودری، عدم آمادهسازی صحیح سطح کار است. برای اجرای موفق، باید سطح را از هرگونه چربی، زنگزدگی و آلودگی پاک کنید. این کار به چند روش انجام میشود:

1. چربیزدایی و پاکسازی سطح

- ابتدا قطعه را با محلولهای چربیزدا (مثل فسفات سدیم، سود سوزآور یا حلالهای صنعتی) تمیز کنید تا هرگونه آلودگی از بین برود.

- در صورت استفاده از مواد شوینده، قطعه را با آب مقطر بشویید تا اثری از مواد باقی نماند.

2. سندبلاست یا شات بلاست (ایجاد سطح زبر برای چسبندگی بهتر رنگ)

- سندبلاست: پاشیدن شن یا ذرات ساینده برای حذف زنگزدگی و لایههای قدیمی رنگ.

- شات بلاست: استفاده از ساچمههای فولادی برای تمیز کردن و صاف کردن سطح.

3. فسفاته یا کروماته کردن (افزایش دوام رنگ و جلوگیری از خوردگی)

- در این مرحله، قطعه را در محلول فسفات آهن یا فسفات روی قرار میدهند تا یک لایه محافظ برای چسبندگی بهتر رنگ ایجاد شود.

- این مرحله برای قطعاتی که در محیطهای مرطوب یا صنعتی قرار میگیرند، بسیار ضروری است.

4. خشک کردن سطح

- قبل از رنگآمیزی، قطعه باید کاملاً خشک شود؛ زیرا رطوبت باقیمانده باعث ایجاد حبابهای هوا و چسبندگی نامناسب رنگ میشود.

مرحله 2: پاشش رنگ پودری (اصلیترین مرحله اجرای رنگ)

در این مرحله، رنگ پودری با استفاده از دستگاه پاشش الکترواستاتیک روی سطح اعمال میشود. مراحل کار به این صورت است:

1. قرار دادن قطعه در کابین رنگ

- قطعه باید بدون تماس با زمین درون کابین رنگآمیزی قرار گیرد.

- برای جلوگیری از ایجاد نقاط بدون رنگ، سطح کار را بهدرستی تنظیم کنید.

2. تنظیم دستگاه پاشش رنگ پودری

- دستگاه دارای دو پارامتر مهم است:

✔ ولتاژ الکترواستاتیکی (بین 30 تا 100 کیلوولت)

✔ فشار هوا (بین 30 تا 50 PSI) - تنظیم این دو مورد بسیار مهم است؛ زیرا ولتاژ بالا باعث چسبندگی نامناسب و تجمع بیش از حد رنگ میشود.

3. پاشش رنگ با الکترواستاتیک

- اپراتور نازل دستگاه را با فاصله 20 تا 30 سانتیمتری از سطح کار نگه داشته و رنگ را بهصورت یکنواخت اسپری میکند.

- رنگ به دلیل بار الکتریکی مخالف، جذب سطح فلزی شده و پوشش یکنواختی ایجاد میکند.

4. بازرسی اولیه قبل از پخت

- قبل از قرار دادن قطعه در کوره، بررسی کنید که رنگ در تمام نقاط یکدست و بدون شره یا جمعشدگی باشد.

مرحله 3: پخت رنگ در کوره (تثبیت نهایی رنگ)

پس از پاشش رنگ، قطعه درون کوره قرار میگیرد تا ذرات پودری ذوب شده و به یک لایه سخت و مقاوم تبدیل شوند.

✔ دمای استاندارد پخت: 180 تا 200 درجه سانتیگراد

✔ مدت زمان پخت: 10 تا 20 دقیقه بسته به نوع رنگ و ضخامت پوشش

✅ اگر دما کم باشد، رنگ کاملاً پخته نمیشود و سطح چسبندگی ضعیفی دارد.

✅ اگر دما بیش از حد بالا باشد، رنگ دچار ترک یا تغییر رنگ میشود.

مرحله 4: خنککاری و کنترل کیفیت (بررسی نهایی)

پس از خروج از کوره، قطعه باید در محیطی خنک و بدون گردوغبار قرار گیرد تا بهطور کامل سرد شود. سپس، کیفیت رنگ بررسی میشود:

🔹 بررسی یکنواختی رنگ (نبودن حباب، ترک یا نواحی کمرنگ)

🔹 تست ضخامت پوشش (بین 50 تا 150 میکرون)

🔹 آزمون چسبندگی و ضربهپذیری (تست خراش و فشار)

❌ اگر پوشش کیفیت مناسبی نداشته باشد، قطعه باید مجدداً رنگ شود.

نکات کلیدی برای بهترین نتیجه در اجرای رنگ پودری

✔ از رنگ پودری باکیفیت استفاده کنید تا سطح نهایی صاف و براق باشد.

✔ دستگاه پاشش را هرچند وقت یکبار تمیز کنید تا نازلها دچار گرفتگی نشوند.

✔ دمای کوره را با دقت تنظیم کنید تا رنگ دچار ترک یا تغییر رنگ نشود.

✔ هنگام رنگآمیزی، از دستکش، ماسک و عینک ایمنی استفاده کنید.

مشکلات رایج در رنگآمیزی پودری و راهحلها

🔴 مشکل: رنگ از سطح جدا میشود

✅ دلیل: چربی یا گردوغبار روی سطح → سطح را کاملاً تمیز کنید.

🔴 مشکل: رنگ پس از پخت ترک میخورد

✅ دلیل: دمای بیش از حد کوره → دمای پخت را بین 180 تا 200 درجه نگه دارید.

🔴 مشکل: سطح رنگ شده یکنواخت نیست

✅ دلیل: فشار هوای نامناسب یا فاصله نادرست نازل → دستگاه را مجدداً تنظیم کنید.

مقایسه رنگ پودری با رنگ مایع

طبق گفته های وبسایت تهران پوشش، تفاوت اصلی رنگ پودری و رنگ مایع شامل موارد زیر می شود:

- زیستمحیطی: رنگ پودری فاقد حلالهای آلی است، در حالی که رنگ مایع ممکن است حاوی حلالهای مضر باشد.

- کارایی: رنگ پودری کارایی بالاتری در پوششدهی دارد و نیاز به چندین لایه ندارد.

- دوام: رنگ پودری معمولاً دوام و مقاومت بالاتری نسبت به رنگ مایع دارد.

- زمان خشک شدن: رنگ پودری نیاز به زمان پخت دارد، در حالی که رنگ مایع به زمان بیشتری برای خشک شدن نیاز دارد.

- قیمت: قیمت این رنگها تقریباً با رنگهای مایع برابر است، اما از نظر مقاومت و زیبایی ظاهری بسیار بهتر از رنگهای مایع میباشند.

برای مطالعه بیشتر در این زمینه، به لینک زیر از رنگ پودری تهران پوشش مراجعه کنید:

جمع بندی

رنگ پودری یک روش مدرن، مقرونبهصرفه و باکیفیت برای پوشش سطوح است که به دلیل مقاومت بالا، تنوع رنگی و کاهش ضایعات رنگ، در صنایع مختلف استفاده میشود.

💡 با رعایت این مراحل و نکات، میتوانید رنگآمیزی حرفهای، ماندگار و زیبا داشته باشید!